Φανταστείτε λιωμένο μέταλλο να ρέει σαν λάβα, που εγχέεται αμέσως σε καλούπια ακριβείας όπου περίπλοκα μεταλλικά εξαρτήματα παίρνουν σχήμα μέσα σε δευτερόλεπτα. Αυτή είναι η μαγεία της χύτευσης υπό πίεση – μια αποτελεσματική, οικονομικά αποδοτική διαδικασία διαμόρφωσης μετάλλων που γεφυρώνει τις πρώτες ύλες με τα τελικά προϊόντα, λειτουργώντας ως απαραίτητος κρίκος στη σύγχρονη κατασκευή.

Πίσω από αυτή την φαινομενικά απλή διαδικασία κρύβονται δύο θεμελιωδώς διαφορετικές τεχνικές προσεγγίσεις: η χύτευση υπό πίεση με θερμό θάλαμο και η χύτευση υπό πίεση με ψυχρό θάλαμο. Όπως οι αντίπαλες σχολές πολεμικών τεχνών, κάθε μέθοδος έχει διακριτά πλεονεκτήματα προσαρμοσμένα σε διαφορετικά μεταλλικά υλικά και απαιτήσεις παραγωγής. Ποια τεχνική επικρατεί; Ας εξετάσουμε αυτές τις ανταγωνιστικές μεθοδολογίες διαμόρφωσης μετάλλων.

Χύτευση υπό πίεση: Η πιο άμεση οδός για τη διαμόρφωση μετάλλων

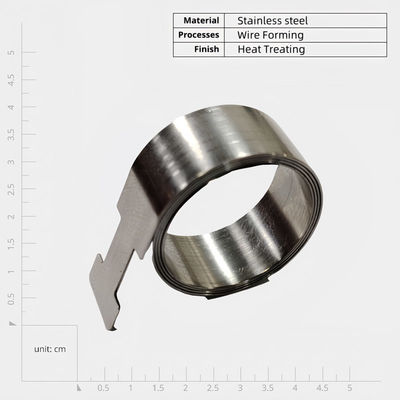

Η χύτευση υπό πίεση αντιπροσωπεύει μια εξαιρετικά αποτελεσματική διαδικασία διαμόρφωσης μετάλλων, όπου το λιωμένο μέταλλο εγχέεται υπό υψηλή πίεση σε επαναχρησιμοποιήσιμα μεταλλικά καλούπια, παράγοντας γρήγορα εξαρτήματα με ακριβείς διαστάσεις και εξαιρετικά φινιρίσματα επιφανειών. Ως η πιο άμεση οδός από την πρώτη ύλη στο τελικό προϊόν, η χύτευση υπό πίεση μπορεί να δημιουργήσει έτοιμα προς χρήση μεταλλικά μέρη χωρίς δευτερεύουσα μηχανική κατεργασία, καθιστώντας την μια από τις πιο ευρέως χρησιμοποιούμενες τεχνικές επεξεργασίας μετάλλων σήμερα.

Σε σύγκριση με τις παραδοσιακές μεθόδους μεταλλοτεχνίας όπως η χύτευση, η σφυρηλάτηση και η μηχανική κατεργασία, η χύτευση υπό πίεση προσφέρει πολλαπλά πλεονεκτήματα:

- Υψηλή απόδοση:Η ταχεία παραγωγή μεγάλων ποσοτήτων μεταλλικών εξαρτημάτων μειώνει σημαντικά τους χρόνους κύκλου.

- Ακρίβεια:Επιτυγχάνει εξαιρετική διαστατική ακρίβεια και ποιότητα επιφάνειας, ελαχιστοποιώντας τις απαιτήσεις μετα-επεξεργασίας.

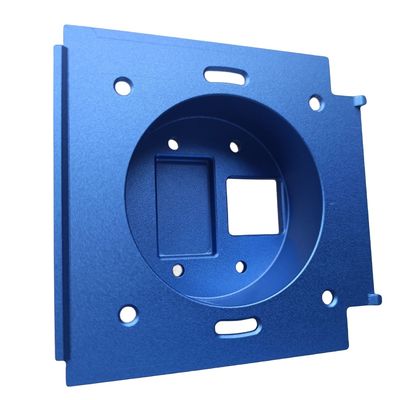

- Σύνθετες γεωμετρίες:Ικανή να παράγει περίπλοκα, λεπτομερή μεταλλικά μέρη για ποικίλες σχεδιαστικές ανάγκες.

- Οικονομική αποδοτικότητα:Μειώνει τα απόβλητα υλικών και το κόστος εργασίας, μειώνοντας τα συνολικά έξοδα παραγωγής.

Αυτά τα οφέλη έχουν καθιερώσει τη χύτευση υπό πίεση ως μια κρίσιμη τεχνολογία κατασκευής σε αυτοκινητοβιομηχανίες, αεροδιαστημικές, ηλεκτρονικές, συσκευές και βιομηχανίες μηχανημάτων.

Θερμός θάλαμος έναντι ψυχρού θαλάμου: Προέλευση και εξέλιξη

Με βάση τις μεθόδους χειρισμού του λιωμένου μετάλλου, η χύτευση υπό πίεση χωρίζεται σε δύο κύριους τύπους: τις διαδικασίες θερμού θαλάμου και ψυχρού θαλάμου. Και οι δύο τεχνικές ανιχνεύουν την προέλευσή τους στα τέλη του 19ου αιώνα, όταν οι απαιτήσεις της βιομηχανικής επανάστασης ξεπέρασαν τις παραδοσιακές δυνατότητες μεταλλοτεχνίας.

- Χύτευση υπό πίεση με θερμό θάλαμο:Αρχικά αναπτύχθηκε για την εκτύπωση γραμματοσειρών, αυτή η μέθοδος εξελίχθηκε σε μια αυτόνομη διαδικασία όπου η χύτευση μετάλλου ενσωματώνεται απευθείας στη μηχανή χύτευσης υπό πίεση, εγχέοντας λιωμένο μέταλλο απευθείας από τη χύτευση στα καλούπια.

- Χύτευση υπό πίεση με ψυχρό θάλαμο:Αναπτύχθηκε για την αντιμετώπιση μετάλλων υψηλής θερμοκρασίας τήξης, αυτή η προσέγγιση μετακινεί τη χύτευση μετάλλου εκτός της μηχανής χύτευσης, αποτρέποντας τη διάβρωση του εξοπλισμού από μέταλλα υψηλής θερμοκρασίας.

Και οι δύο τεχνολογίες έχουν υποστεί συνεχή βελτίωση σε υλικά, εξοπλισμό και διαδικασίες, επεκτείνοντας τις βιομηχανικές τους εφαρμογές.

Χύτευση υπό πίεση με ψυχρό θάλαμο: Διαμόρφωση μετάλλων υψηλής θερμοκρασίας

Παρά το όνομά της, η χύτευση υπό πίεση με ψυχρό θάλαμο δεν χρησιμοποιεί κρύο μέταλλο – μάλλον, η τήξη πραγματοποιείται ξεχωριστά από τη μηχανή χύτευσης. Το μέταλλο λιώνει πρώτα σε ένα εξωτερικό φούρνο πριν μεταφερθεί (χειροκίνητα ή μηχανικά) στον θάλαμο έγχυσης της μηχανής χύτευσης. Ένα έμβολο στη συνέχεια αναγκάζει το λιωμένο μέταλλο στα καλούπια υπό υψηλή πίεση για στερεοποίηση.

Διαδικασία ψυχρού θαλάμου:

- Τήξη: Το μέταλλο λιώνει σε ένα εξωτερικό φούρνο

- Μεταφορά: Το λιωμένο μέταλλο μετακινείται στον θάλαμο έγχυσης

- Έγχυση: Το έμβολο αναγκάζει το μέταλλο στα καλούπια υπό πίεση

- Στερεοποίηση: Το μέταλλο ψύχεται γρήγορα στο καλούπι

- Εκτίναξη: Το καλούπι ανοίγει για να αφαιρέσει το χυτό

- Προετοιμασία: Καθαρισμός καλουπιού για τον επόμενο κύκλο

Αυτή η ξεχωριστή διαδικασία τήξης καθιστά τη χύτευση υπό πίεση με ψυχρό θάλαμο ιδανική για μέταλλα υψηλότερης θερμοκρασίας τήξης όπως αλουμίνιο, μαγνήσιο και χαλκό που θα μπορούσαν να καταστρέψουν εσωτερικά εξαρτήματα της μηχανής.

Προτιμώμενα υλικά:

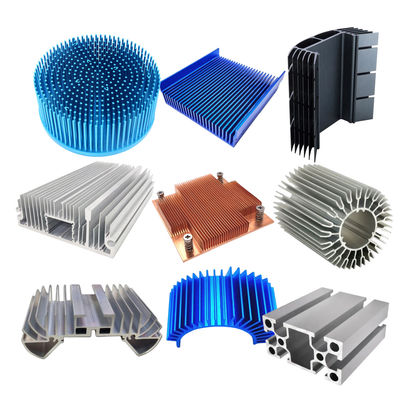

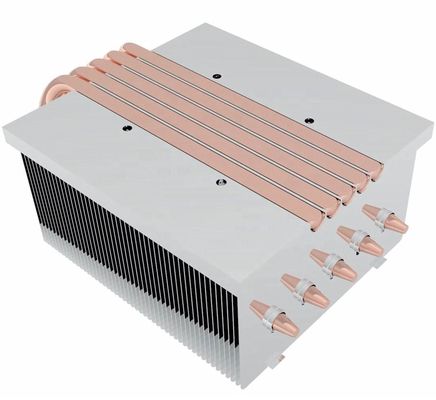

- Κράματα αλουμινίου: Εξαιρετική αναλογία αντοχής προς βάρος, αντοχή στη διάβρωση και θερμική αγωγιμότητα

- Κράματα μαγνησίου: Ελαφρύτερο δομικό μέταλλο με καλή απόσβεση κραδασμών

- Κράματα χαλκού: Ανώτερη ηλεκτρική αγωγιμότητα και αντοχή στη διάβρωση

- Κράματα ψευδαργύρου: Μερικές φορές χρησιμοποιούνται για βελτιωμένη απόδοση

Κοινές εφαρμογές:

- Αυτοκίνητα: Μπλοκ κινητήρων, κιβώτια ταχυτήτων, τροχοί

- Αεροδιαστημική: Δομικά εξαρτήματα, εξαρτήματα κινητήρων, περιβλήματα ηλεκτρονικών

- Ηλεκτρονικά: Περιβλήματα συσκευών, ψύκτρες, συνδετήρες

- Μηχανήματα: Διάφορα μηχανικά εξαρτήματα και περιβλήματα εξοπλισμού

Χύτευση υπό πίεση με θερμό θάλαμο: Αποτελεσματικότητα για μέταλλα χαμηλής θερμοκρασίας

Αντίθετα, η χύτευση υπό πίεση με θερμό θάλαμο ενσωματώνει τη χύτευση απευθείας στη μηχανή χύτευσης. Το μέταλλο λιώνει εσωτερικά πριν ένα υδραυλικά κινούμενο έμβολο το εγχύσει στα καλούπια – το καθοριστικό χαρακτηριστικό αυτής της προσέγγισης.

Διαδικασία θερμού θαλάμου:

- Τήξη: Το μέταλλο λιώνει στον ενσωματωμένο φούρνο

- Έγχυση: Το έμβολο αναγκάζει το λιωμένο μέταλλο στα καλούπια

- Στερεοποίηση: Γρήγορη ψύξη στο καλούπι

- Εκτίναξη: Το καλούπι ανοίγει για να αφαιρέσει το χυτό

- Προετοιμασία: Καθαρισμός καλουπιού για τον επόμενο κύκλο

Αυτό το ενσωματωμένο σύστημα ταιριάζει σε μέταλλα χαμηλότερης θερμοκρασίας τήξης όπως κράματα κασσίτερου, ψευδαργύρου και μολύβδου που δεν θα καταστρέψουν εσωτερικά εξαρτήματα. Η ενοποιημένη διαδικασία τήξης/χύτευσης συνήθως παρέχει υψηλότερους ρυθμούς παραγωγής από τις μεθόδους ψυχρού θαλάμου.

Προτιμώμενα υλικά:

- Κράματα ψευδαργύρου: Εξαιρετική χυτευσιμότητα, μηχανικές ιδιότητες και αντοχή στη διάβρωση

- Κράματα κασσίτερου: Ανώτερη ρευστότητα και συγκολλησιμότητα

- Κράματα μολύβδου: Υψηλή πυκνότητα και αντοχή στη διάβρωση

Κοινές εφαρμογές:

- Ηλεκτρονικά: Εξαρτήματα, συνδετήρες, περιβλήματα

- Παιχνίδια: Εξαρτήματα και μοντέλα

- Υλικό: Σώματα κλειδαριών, πυρήνες, κλειδιά

- Διακοσμήσεις: Διακοσμητικά και αξεσουάρ

Συγκριτική ανάλυση: Δυνατά και αδύνατα σημεία

Πλεονεκτήματα ψυχρού θαλάμου:

- Χειρίζεται μέταλλα υψηλής θερμοκρασίας (αλουμίνιο, μαγνήσιο, χαλκό)

- Παράγει πυκνότερα χυτά με ανώτερες μηχανικές ιδιότητες

- Εξαιρετική αντοχή στη διάβρωση και θερμική αγωγιμότητα

- Χαμηλότερο κόστος συντήρησης με ανταγωνιστικές τιμές

Μειονεκτήματα ψυχρού θαλάμου:

- Μεγαλύτεροι χρόνοι κύκλου λόγω των απαιτήσεων μεταφοράς μετάλλων

- Υψηλότερος κίνδυνος οξείδωσης κατά τη μεταφορά μετάλλων

- Μεγαλύτερη επένδυση εξοπλισμού (εξωτερικοί φούρνοι)

- Αυξημένες απαιτήσεις εργασίας

Πλεονεκτήματα θερμού θαλάμου:

- Ταχύτεροι κύκλοι παραγωγής (έως 15 κύκλοι/λεπτό)

- Χαμηλότερο κόστος παραγωγής για μεγάλες ποσότητες

- Υψηλότερη χρήση υλικού με αποτελεσματικά σχέδια καλουπιών

- Μειωμένη πορώδης και εκτεταμένη διάρκεια ζωής καλουπιού

Μειονεκτήματα θερμού θαλάμου:

- Περιορίζεται σε μέταλλα χαμηλής θερμοκρασίας

- Περιορισμένη πολυπλοκότητα εξαρτημάτων λόγω περιορισμών ροής μετάλλων

- Απαιτεί υψηλότερα εύρη πίεσης

- Οικονομικό μόνο για μεγάλους όγκους παραγωγής

Βασικές διαφορές με μια ματιά

| Χαρακτηριστικό |

Ψυχρός θάλαμος |

Θερμός θάλαμος |

| Κατάλληλα μέταλλα |

Υψηλής θερμοκρασίας (αλουμίνιο, μαγνήσιο, χαλκός) |

Χαμηλής θερμοκρασίας (ψευδάργυρος, κασσίτερος, μόλυβδος) |

| Τοποθεσία τήξης |

Εξωτερικά της μηχανής |

Ενσωματωμένο στη μηχανή |

| Ταχύτητα παραγωγής |

Αργή |

Γρηγορότερη |

| Οικονομική αποδοτικότητα |

Παραγωγή μεσαίου όγκου |

Παραγωγή μεγάλου όγκου |

| Πολυπλοκότητα εξαρτημάτων |

Υψηλότερη |

Χαμηλότερη |

| Κίνδυνος οξείδωσης |

Υψηλότερη |

Χαμηλότερη |

| Επένδυση εξοπλισμού |

Υψηλότερη |

Χαμηλότερη |

| Μακροζωία καλουπιού |

Μεγαλύτερη |

Συντομότερη |

Επιλογή της βέλτιστης διαδικασίας

Η επιλογή μεταξύ αυτών των μεθόδων απαιτεί την αξιολόγηση πολλών παραγόντων:

- Υλικό: Ο τύπος μετάλλου υπαγορεύει τις διαθέσιμες επιλογές (ψυχρός θάλαμος για μέταλλα υψηλής θερμοκρασίας)

- Όγκος: Ο θερμός θάλαμος υπερέχει στη μαζική παραγωγή, ο ψυχρός θάλαμος για μεσαίες σειρές

- Προϋπολογισμός: Ο ψυχρός θάλαμος έχει υψηλότερο αρχικό κόστος αλλά χαμηλότερη συντήρηση

- Χρονοδιάγραμμα: Ο θερμός θάλαμος προσφέρει ταχύτερη ανακύκλωση

- Πολυπλοκότητα: Ο ψυχρός θάλαμος φιλοξενεί πιο περίπλοκα σχέδια

- Απόδοση: Μηχανικές ιδιότητες και απαιτήσεις αντοχής στη διάβρωση

Μελλοντικές κατευθύνσεις στη χύτευση υπό πίεση

Οι αναδυόμενες τεχνολογίες προωθούν τις δυνατότητες χύτευσης υπό πίεση:

- Χύτευση υπό πίεση υψηλού κενού: Μειώνει την πορώδη για βελτιωμένη πυκνότητα και αντοχή

- Χύτευση ημιστερεού: Μειώνει τις θερμοκρασίες μετάλλων για ελαχιστοποίηση της οξείδωσης

- Χύτευση ακριβείας: Βελτιώνει τη διαστατική ακρίβεια και τα φινιρίσματα επιφανειών

- Έξυπνη χύτευση: Εφαρμόζει αυτοματισμό και ανάλυση δεδομένων

- Πράσινη χύτευση: Μειώνει την κατανάλωση ενέργειας και τις περιβαλλοντικές επιπτώσεις

Συμπέρασμα: Επιλέγοντας την πειθαρχία σας στη διαμόρφωση μετάλλων

Όπως τα συμπληρωματικά στυλ πολεμικών τεχνών, η χύτευση υπό πίεση με θερμό θάλαμο και ψυχρό θάλαμο υπερέχει σε συγκεκριμένες εφαρμογές. Η βέλτιστη επιλογή εξαρτάται από τις απαιτήσεις παραγωγής σας – είτε δίνοντας προτεραιότητα στις δυνατότητες μετάλλων υψηλής θερμοκρασίας (ψυχρός θάλαμος) είτε στην ταχεία, οικονομικά αποδοτική παραγωγή εξαρτημάτων χαμηλότερης θερμοκρασίας (θερμός θάλαμος). Η κατανόηση αυτών των θεμελιωδών διαφορών επιτρέπει στους κατασκευαστές να επιλέξουν την καταλληλότερη μεθοδολογία διαμόρφωσης μετάλλων για τις συγκεκριμένες ανάγκες τους.

Το μήνυμά σας πρέπει να αποτελείται από 20-3.000 χαρακτήρες!

Το μήνυμά σας πρέπει να αποτελείται από 20-3.000 χαρακτήρες! Παρακαλούμε ελέγξτε το email σας!

Παρακαλούμε ελέγξτε το email σας!  Το μήνυμά σας πρέπει να αποτελείται από 20-3.000 χαρακτήρες!

Το μήνυμά σας πρέπει να αποτελείται από 20-3.000 χαρακτήρες! Παρακαλούμε ελέγξτε το email σας!

Παρακαλούμε ελέγξτε το email σας!